加工中心电脑系统讲解教程,加工中心电脑系统讲解教程图解

1.求法兰克系统的加工中心,建立工件坐标系的操机步骤!

2.FANUC series Oi mate -mc加工中心怎么连PC具体点的。。谢谢大家,传完了怎么加工?

3.西门子加工中心操作面板840d系统的对刀手册是什么?

4.加工中心的程序对刀的步骤是什么?

5.“FANUC加工中心”系统指令和代码是什么?

第1章 加工中心基础知识1

1.1加工中心的分类及特点1

1.1.1加工中心的分类1

1.1.2加工中心的主要特点4

1.2加工中心的工作原理6

1.2.1数控机床的工作原理与工作方式6

1.2.2控制方式7

1.3数控编程的类型及发展9

1.3.1手工编程9

1.3.2自动编程9

第2章 数控加工基础12

2.1数控加工程序及加工功能12

2.1.1数控程序中的字、代码与字符12

2.1.2数控程序中字的功能13

2.1.3数控程序的结构与格式17

2.2数控机床的坐标系统18

2.2.1机床坐标系的有关规定18

2.2.2机床坐标系的定义18

2.2.3机床原点与机床参考点21

2.2.4工件坐标系22

2.2.5绝对坐标系与增量(相对)坐标系25

2.3数控程序的编制26

2.3.1数控程序编制的内容及步骤26

2.3.2加工中心编程的特点29

2.4数控加工中的刀具补偿30

2.4.1刀具长度补偿30

2.4.2刀具半径补偿33

2.5数控加工的刀具系统40

2.5.1加工中心中嵌刀片的使用40

2.5.2车削刀具的编码及选择44

2.5.3铣削刀具的类型及选择47

2.5.4刀具测量50

2.6加工中心的工作方式53

第3章 加工流程54

3.1数控加工工作流程54

3.2偏心套加工实例55

3.2.1偏心套零件的加工工艺分析55

3.2.2工序5的数控加工58

3.2.3工序7的数控加工62

3.2.4工序10的数控加工64

第4章 车削加工中心及编程66

4.1车削中心换刀系统66

4.2车削加工的编程特点66

4.3车削中心数控功能简介68

4.3.1进给功能F68

4.3.2主轴功能S68

4.3.3刀具功能T70

4.3.4准备功能G71

4.3.5辅助功能M71

4.4工件坐标系设定(G50)74

4.5车削加工常用编程指令75

4.6螺纹加工指令80

4.6.1基本螺纹切削指令G3280

4.6.2螺纹切削循环指令G9283

4.6.3螺纹切削复合循环指令G7685

4.7车削加工循环指令87

4.7.1单一形状固定循环87

4.7.2复合车削循环91

4.8倒角、倒圆编程100

4.9车削加工编程实例102

4.9.1轴类零件加工编程实例102

4.9.2盘类零件加工编程实例104

第5章 铣削加工中心及其数控编程108

5.1加工中心的组成108

5.2加工中心的换刀类型108

5.3加工中心的刀库类型109

5.3.1盘形刀库109

5.3.2链式刀库109

5.4刀具在主轴和刀库的固定方式109

5.4.1刀具在机床主轴上的固定方式109

5.4.2刀具在刀库中的固定方式111

5.5机械手的换刀形式111

5.5.1主轴上的刀具交换111

5.5.2刀库的取刀和装刀113

5.6选刀方式113

5.6.1顺序选择方式113

5.6.2任意选择方式113

5.7换刀时间113

5.8台湾高明精机KM?3000SD龙门式加工中心换刀系统114

5.9台湾高明精机KM?3000SD龙门式加工中心上新型刀座的使用115

5.10日本牧野公司MAKINO 1210A卧式加工中心116

5.10.1刀库取刀116

5.10.2主轴换刀117

5.10.3刀库装刀118

5.11牧野加工中心换刀过程的讨论119

5.12刀具交换的编程119

5.12.1自动原点复归119

5.12.2刀具交换(ATC)条件120

5.12.3刀具交换指令120

5.12.4刀具交换编程120

5.13交换工作台122

5.14托盘自动交换的类型123

5.15编程指令124

5.16用户宏程序126

5.16.1变量126

5.16.2运算127

5.16.3系统变量128

5.16.4转移和循环131

5.16.5宏程序调用132

第6章 加工程序实例136

6.1机床坐标系和工件坐标系的区别136

6.2G92与G54~G59之间的区别136

6.3工件坐标系中子坐标系的使用(G52)137

6.4工件坐标系建立的原则138

6.5在加工中心上,使用机床坐标系选择(G53),指定换刀位置140

6.6立卧加工中心的刀长度补偿与数控车刀偏补偿的区别141

6.7数控车刀尖半径补偿142

6.8在 G18平面使用刀具半径补偿加工外形轮廓142

6.9使用子程序调用,加工工件外形(一)144

6.10使用子程序调用,加工工件外形(二)145

6.11刀具半径偏置中预读(缓冲)功能的使用145

6.12缩放比例(G50、G51)148

6.13卧式加工中心的分度轴和旋转轴150

6.13.1分度轴和旋转轴的区别150

6.13.2分度工作台(B)轴150

6.14坐标系旋转(G68、G69)152

6.15可编程镜像154

6.16大平面的多次铣削155

6.17圆弧插补的进给率157

6.18加工中心刀具长度补偿的三种方法158

6.19工件外形和内腔轮廓的铣削160

6.20圆周分布孔的加工162

6.20.1螺栓孔圆周分布模式162

6.20.2螺栓圆周分布孔的计算公式163

6.20.3用极坐标加工螺栓圆周分布孔165

6.20.4用坐标旋转加工螺栓圆周分布孔167

6.20.5用宏程序加工螺栓圆周分布孔168

6.21沉孔的底面加工168

6.22背镗孔169

6.22.1主轴定向169

6.22.2背镗孔169

6.23用T形槽铣刀在孔中切槽加工172

6.24浮动攻螺纹加工172

6.25精度检验编程173

6.26使用啄式钻孔循环(G83),加工孔175

6.27使用啄式钻孔循环(G73),加工孔176

6.28综合实例(一)176

6.29综合实例(二),板类零件的加工188

第7章 自动编程196

7.1自动编程过程196

7.2MasterCAM编程系统197

7.2.1MasterCAM编程系统概述197

7.2.2MasterCAM Mill9.0 铣削加工的刀具路径198

7.2.3二维数控加工实例199

7.2.4三维数控加工实例220

附录236

附表1FANUC 0i MC数控铣床G功能代码?M代码236

附表2FANUC 0i MC数控铣床编码字符的意义237

附表3FANUC 0i MC数控系统的准备功能M代码及其功能237

附表4FANUC 0i MC数控铣床G功能代码238

参考文献243

求法兰克系统的加工中心,建立工件坐标系的操机步骤!

加工中心的架机有以下三个步骤:

1、摆放位置

一般情况下,人们就需要将加工中心摆放在通风干燥的地方,并且距离接地线要近,否则就容易造成机器产品的各种损坏。选择好的地点就能减少各种不同的外界伤害,延长机械的使用时间。

2、拆卸包装箱

包装在拆卸之前需要查看完整度。如果包装不完整,那么就可以选择退货,减少买到劣质的产品。还有就可能就是产品被掉包了。因此,人们要好好检查包装箱的完整情况。

3、最重要的是安装这一步

(1)将铜导线插入到接地线上,保证整个设备的安全。另外,也能确保设备拥有更好的效果。

(2)接着需要将控制卡插入到相关的卡槽里面,并拧紧相关的紧固件,减少出现松动的现象。

(3)水箱需要发挥出其应有的功能,盛满纯净水,保证其能进行相关的工作,使加工中心能进行正常工作。

(4)最后将激光管水循环跟导线连接在一起,最终实现了激光雕刻,保证产品的顺利生产。

有人说,加工中心安装好之后,是否可以马上投入使用呢?以我们明通集团多年安装的经验来看,我们建议最好是给这种机械类的设备一个磨合的时间,因为,刚出厂的机械即便安装好了,零件还是刚刚使用,容易出问题,所以,等过了磨合期之后,再开始正式投入使用。

希望能帮到您

望采纳

FANUC series Oi mate -mc加工中心怎么连PC具体点的。。谢谢大家,传完了怎么加工?

满意回答

一、主轴转速的设定

○1、将工作方式置于“MDI”模式;

○2、按下“程序键”;

○3、按下屏幕下方的“MDI”键;

○4、输入转速和转向(如“S500M03;”后按“INSRT”);

○5、按下启动键。

二、分中

1、意义:确定工件X、Y向的坐标原点。

2、X、Y平面原点的确定。

○1、四面分中

○2、两面分中,碰单边

○3、单边碰数

3、抄数

○1、意义:将分中后的机械值输入工件坐标系中,借以建立与机床坐标原点的位置关系。

○2、方法:

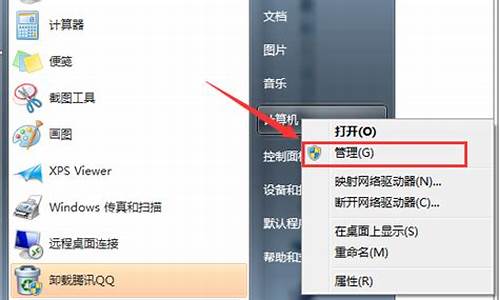

→ 切换到工件坐标系:OFS / SET → 坐标系 → 选择具体的工件坐标系(如G54、G55、G56、G57、G58、G59等)→ 输入“X0”后按屏幕下方的“测量”键(或直接输入机械坐标值)。

4、分中的类型

○1、四面分中

○2、单边碰数

○3、X轴分中,Y轴碰单边

○4、Y轴分中,X轴碰单边

○5、有偏数工件原点的确定,如X30Y20

5、分中的方法

试切分中

如果分中的要求不高,或工件为毛坯料,而且外形均可铣去,为了方便操作,可采用加工时所用的刀具直接进行碰刀,从而确定工作原点,其步骤如下(一四面分中为例):

○1、将所要用到的铣刀装在主轴上,并使主轴中速旋转;

○2、手动移动铣刀沿X方向靠近工件被测边,直到铣刀刚好切削刀工件材料即可;

○3、保持X、Y不变将Z轴沿+Z方向升起,并在相对值处将X轴置零;

归零方法:

按下X后按屏幕下方的“起源”或“归零”;

○4、将X轴移动到工件另一边,同样用刀具刚好切到工件材料即可;

○5、将主轴沿+Z方向升起;

○6、将X轴移到此时X轴相对值的1/2处(口算、心算或计算器);

○7、利用相同的方法测Y轴;

○8、抄数。

注:试切分中虽然比较简单,但会在工件表面留有刀痕,所以常用于铝和铜等毛坯料的分中。

西门子加工中心操作面板840d系统的对刀手册是什么?

FANUC OI-PC数控系统使用CF卡传输程序的步骤

用CF卡传程序步骤

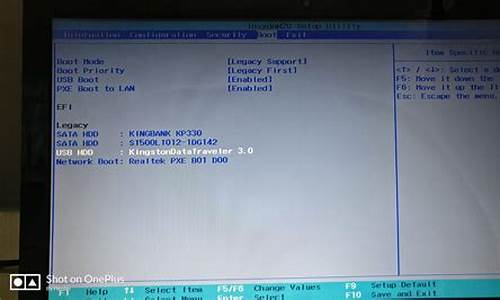

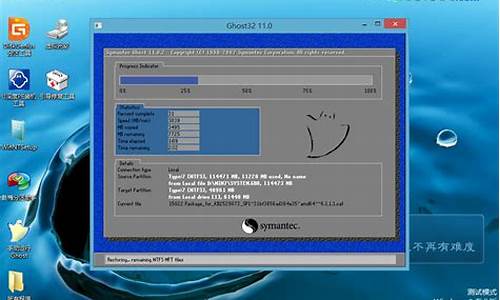

一.机床参数20号设为4。改参数顺序如下:1.将参数使能打开。 MDI 方式下,按OFFSET SETTING 键,找到 设定,将参数写入改成1。此时会有 100号报警,同时按RESET 和CAN清除。 I/O通道 为 4 2.将参数写入改成0。

二. 传入步骤:(要求机床无任何报警) EDIT下,按PROG,按扩展键+,按 卡,出现卡中的程序,如 01 O0001 02 O0002 03 O0003 如想读取序列号01,程序号为O0001的程序到机床里变成1111号,步骤如下:按(操作),F读取。输入01,按F设定。输入1111,按O设定。按 执行,程序便会复制到机床里。

三.传出步骤:(要求机床无任何报警) EDIT下,按PROG,调出要传出的程序,按(操作),按传出,按执行,就可以传出需要的程序。

四、FANUC 配H+L系统,要长期使用CF卡传,还需修改子程序9022,步骤如下: 1.将参数使能打开。 MDI 方式下,按OFFSET SETTING 键,找到 设定,将参数写入改成1。 2、SYSTEM,按参数,找到3211,输入1111,再找到3202,对应的参数位NE9变为0,按RESET一下。 3、将参数写入改成0。 4、 EDIT方式下,编辑9022程序,做如下修改: N20R0 改为 N20 R4 N100R00000000 G11 M99

五、CF卡的文件系统格式应为FAT。当机床不读卡时要格式化,文件系统应为FAT,而不是FAT32或其它

加工中心的程序对刀的步骤是什么?

分中对刀,找到X一边,在最左边M软键下,按右箭头下的软键,X=0,就是X归零,再抬主轴,找X另一边,在屏幕上有显示距离,此距离除以2,移到此位置。

按最右边软键,选参数,----->零点偏移---->移动光标到G5X的X上,--->测量,-->选刀号刀沿号,偏移里就是0,--->计算----->确认。

“FANUC加工中心”系统指令和代码是什么?

1.回零(返回机床原点):

对刀之前,要进行回零(返回机床原点)的操作,以清除掉上次操作的坐标数据。注意:X,Y,Z三轴都需要回零。

2.主轴正转:

用“MDI”模式,通过输入指令代码使主轴正转,并保持中等旋转速度。然后换成“手轮”模式,通过转换调节速率进行机床移动的操作。

3.X向对刀:

用刀具在工件的右边轻碰一下,将机床的相对坐标清零,将刀具沿Z向提起,再将刀具移动到工件的左边,沿Z向下到之前的同一高度,移动刀具与工件轻轻接触,将刀具提起,记下机床相对坐标的X值,将刀具移动到相对坐标X的一半上,记下机床的绝对坐标的X值,并按(INPUT)输入的坐标系中即可(发那科系统输入“X0”并按“测量”也可以)。

4.Y向对刀:

用刀具在工件的前面轻碰一下,将机床的相对坐标清零,将刀具沿Z向提起,再将刀具移动到工件的后面,沿Z向下到之前的同一高度,移动刀具与工件轻轻接触,将刀具提起,记下机床相对坐标的Y值,将刀具移动到相对坐标Y的一半上,记下机床的绝对坐标的Y值、并按(INPUT)输入的坐标系中即可(发那科系统输入“Y0.”按“测量”也可以)。

5.Z向对刀:

将刀具移动到工件上要对Z向零点的面上,慢移刀具至与工件上表面轻轻接触,记下此时的机床的坐标系中的Z向值,并按(INPUT)输入的坐标系中即可(发那科系统输入“Z0”按“测量”也可以)。

6.主轴停转:

先将主轴停止转动,并把主轴移动到合适的位置,调取加工程序,准备正式加工。

扩展资料:

数控加工优点:

1.大量减少工装数量,加工形状复杂的零件不需要复杂的工装。如要改变零件的形状和尺寸,只需要修改零件加工程序,适用于新产品研制和改型。

2.加工质量稳定,加工精度高,重复精度高,适应飞行器的加工要求。

3.多品种,小批量生产情况下生产效率较高,能减少生产准备,机床调整和工序检验的时间,而且由于使用最佳切削量而减少了切削时间。

4.可加工常规方法难于加工的复杂型面,甚至能加工一些无法观测的加工部位。

数控加工的缺点:

机床设备费用昂贵,要求维修人员具有较高水平。

参考资料:

参考资料:

给你一些重要的! z代表轴向坐标,X代表水平方向,Y代表垂直方向;

1、G00与G01 G00运动轨迹有直线和折线两种,该指令只是用于点定位,不能用于切削加工 G01按指定进给速度以直线运动方式运动到指令指定的目标点,一般用于切削加工。

2、G02与G03 G02:顺时针圆弧插补 G03:逆时针圆弧插补 。

3、G04(延时或暂停指令) 一般用于正反转切换、加工盲孔、阶梯孔、车削切槽。

4、G17、G18、G19 平面选择指令,指定平面加工,一般用于铣床和加工中心 G17:X-Y平面,可省略,也可以是与X-Y平面相平行的平面 G18:X-Z平面或与之平行的平面,数控车床中只有X-Z平面,不用专门指定 G19:Y-Z平面或与之平行的平面。

5、G27、G28、G29 参考点指令 G27:返回参考点,检查、确认参考点位置 G28:自动返回参考点(经过中间点) G29:从参考点返回,与G28配合使用 。

6、G40、G41、G42 半径补偿 G40:取消刀具半径补偿 先给这么多,晚上整理好了再给。

7、G43、G44、G49 长度补偿 G43:长度正补偿 G44:长度负补偿 G49:取消刀具长度补偿 。

8、G32、G92、G76 G32:螺纹切削 G92:螺纹切削固定循环 G76:螺纹切削复合循环。

9、车削加工:G70、G71、72、G73 G71:轴向粗车复合循环指令 G70:精加工复合循环 G72:端面车削,径向粗车循环 G73:仿形粗车循环。

10、铣床、加工中心: G73:高速深孔啄钻 G83:深孔啄钻 G81:钻孔循环 G82:深孔钻削循环 G74:左旋螺纹加工 G84:右旋螺纹加工 G76:精镗孔循环 G86:镗孔加工循环 G85:铰孔 G80:取消循环指令 。

11、编程方式 G90、G91 G90:绝对坐标编程 G91:增量坐标编程 。

12、主轴设定指令 G50:主轴最高转速的设定 G96:恒线速度控制 G97:主轴转速控制(取消恒线速度控制指令) G99:返回到R点(中间孔) G98:返回到参考点(最后孔)。

13、主轴正反转停止指令 M03、M04、M05 M03:主轴正传 M04:主轴反转 M05:主轴停止 14、切削液开关 M07、M08、M09 M07:雾状切削液开 M08:液状切削液开 M09:切削液关。

15、运动停止 M00、M01、M02、M30 M00:程序暂停 M01:计划停止 M02:机床复位 M30:程序结束,指针返回到开头 。

16、M98:调用子程序 17、M99:返回主程序。

FANUC系统数控铣床/加工中心编程与操作

内容概要

本书是以教育部数控技术应用型紧缺人才的培训方案为指导思想,参照最新的数控专业教学计划,根据“基本理论的教学以应用为目的,以必需和够用为尺度”这一指导原则编写的。全书介绍了主流数控系统FANUC的最新功能,先进的工艺路线和加工方法,各种编程指令的综合应用及数控机床的操作;重点讲述了数控铣床/加工中心的编程与操作,由浅入深、循序渐进、讲解详细,使本教材具有针对性、可操作性和实用性,力争为数控加工制造领域人才的培养起到促进作用。 本书内容涵盖了数控铣床/加工中心操作工的国家职业标准绝大部分知识点和技能点,可作为中等职业学校、技工学校数控技术应用专业教材,也可作为职业技术院校机电一体化、机械制造类专业教材以及数控铣床操作工和加工中心操作工技能鉴定辅导用书。

书籍目录

第1章 数控铣床/加工中心及其维护与保养1.1 数控铣床/加工中心概述 1.1.1 数控机床的分类 1.1.2 数控机床的组成 1.1.3 数控铣床/加工中心的数控系统介绍1.2 数控铣床/加工中心系统面板功能介绍 1.2.1 机床控制面板按钮及其功能介绍 1.2.2 MDI按键及其功能介绍 1.2.3 CRT显示器下的软键功能1.3 数控铣床/加工中心操作 1.3.1 机床开、关电源与回参考点操作 1.3.2 手摇进给操作和手动进给操作 1.3.3 手动或手摇对刀操作及设定工件坐标系操作 1.3.4 程序、程序段和程序字的输入与编辑 1.3.5 数控程序的校验 1.3.6 输入刀具补偿参数 1.3.7 从计算机输入一个数控程序1.4 数控铣床/加工中心的维护与保养 1.4.1 安全操作规程 1.4.2 数控机床维护和日常保养 第2章 数控铣床/加工中心常用工具2.1 数控铣床/加工中心刀具系统 2.1.1 数控铣床/加工中心对刀具的基本要求 2.1.2 数控加工刀具的特点 2.1.3 数控铣床/加工中心刀具的材料 2.1.4 数控铣床/加工中心刀具系统2.2 数控铣床/加工中心的刀具种类 2.2.1 轮廓铣削刀具 2.2.2 孔类零件加工刀具2.3 数控铣床/加工中心夹具 2.3.1 夹具的基本知识 2.3.2 单件小批量夹具介绍 2.3.3 中、小批量及大批量工件的装夹2.4 数控铣床/加工中心常用量具 2.4.1 量具的类型 2.4.2 外形轮廓的测量与分析 2.4.3 孔的测量及孔加工精度误差分析 2.4.4 螺纹的测量 第3章 数控铣床/加工中心加工工艺 第4章 数控铣床/加工中心编程基础 第5章 数控铣床/加工中心中级工考核实例 第6章 数控高级编程的应用 第7章 数控铣床/加工中心高级工考核实例 附录A 附录B 参考文献

章节摘录

插图:为了保证主轴有良好的润滑,减少摩擦发热,同时又能把主轴组件的热量带走,通常采用循环式润滑系统,用液压泵强力供油润滑,使用油温控制器控制油箱油液温度。高档数控机床主轴轴承采用了高级油脂封存方式润滑,每加一次油脂可以使用7~10年。新型的润滑冷却方式不单可以降低轴承温升,还可以减小轴承内外圈的温差,以保证主轴热变形小。常见的主轴润滑方式有两种:油气润滑方式近似于油雾润滑方式,但油雾润滑方式是连续供给油雾,而油气润滑则是定时、定量地把油雾送进轴承空隙中,这样既实现了油雾润滑,又避免了油雾太多而污染周围空气。喷注润滑方式是用较大流量的恒温油[每个轴承(3~4)L/min]喷注到主轴轴承,以达到润滑、冷却的目的。这里较大流量喷注的油必须靠排油泵强制排油,而不是自然回流。同时,还要采用专用的大容量高精度恒温油箱,油温变动控制在±0.5℃。 第二,主轴部件的冷却主要是以减少轴承发热、有效控制热源为主。第三,主轴部件的密封则不仅要防止灰尘、屑末和切削液进入主轴部件,还要防止润滑油的泄漏。主轴部件的密封有接触式和非接触式密封。对于采用油毡圈和耐油橡胶密封圈的接触式密封,要注意检查其老化和破损:对于非接触式密封,为了防止泄漏,重要的是保证回油能够尽快排掉,要保证回油孔的通畅。综上所述,在数控机床的使用和维护过程中必须高度重视主轴部件的润滑、冷却与密封问题,并且仔细做好这方面的工作。2)进给传动机构的维护与保养进给传动机构的机电部件主要有:伺服电动机及检测元件、减速机构、滚珠丝杠螺母副、丝杠轴承、运动部件(工作台、主轴箱、立柱等)。这里主要对滚珠丝杠螺母副的维护与保养问题加以说明。(1)滚珠丝杠螺母副轴向的间隙的调整。滚珠丝杠螺母副除了对本身单一方向的进给运动精度有要求外,对轴向间隙也有严格的要求,以保证反向传动精度。因此,在操作使用中要注意由于丝杠螺母副的磨损而导致的轴向间隙,可采用调整方法加以消除。双螺母垫片式消隙如图1-44所示。这种结构简单可靠、刚度好,应用最为广泛,在双螺母间加垫片的形式可由专业生产厂根据用户要求事先调整好预紧力,使用时装卸非常方便。双螺母螺纹式消隙如图l-45所示。利用一个螺母上的外螺纹,通过圆螺母调整两个螺母的相对轴向位置实现预紧,调整好后用另一个圆螺母锁紧。这种结构调整方便,且可在使用过程中,随时调整,但预紧力大小不能准确控制。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。